®a(ch¨£n)ئ·ص¹ت¾

| PRODUCTؤْµؤ®”(d¨،ng)ا°خ»ضأ:ت×ي“ > ذآآ„„س‘B(t¨¤i) > ®a(ch¨£n)ئ·ضھ×R > صخؤ

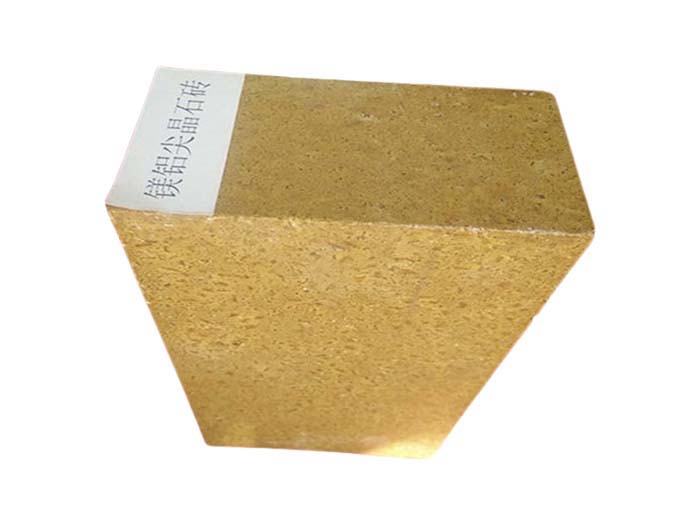

صخؤ

ء÷»¯´²ڑ⻯ tƒب(n¨¨i)زrؤح»ً²ؤءدرذ¾؟كMص¹

°l(f¨،)²¼•rég£؛2021/6/9 17:31:09 üc“ôآت£؛ پيش´:¸كنX´uڈS¼ز ×÷صك£؛کsت¢ؤح²ؤ¼س‰؛ء÷»¯´²أ؛ڑ⻯¼¼ذg(sh¨´)تا½üؤêپيëSضّچƒôأ؛¼¼ذg(sh¨´)µؤإdئً¶ّ°l(f¨،)ص¹ئًپيµؤذآز»´ْ´َذح،¢دبكMأ؛ڑ⻯¼¼ذg(sh¨´)،£ڑ⻯ t½Y(ji¨¦)ک‹(g¨°u)ح¨³£·ضé3 Œس£؛ƒب(n¨¨i)Œسéض±½س½سس|¸كœط½éظ|(zh¨¬)µؤؤح»ً²ؤءدŒس£»ضذégŒسé±£œط²ؤءدŒس£»حâŒسé²»نPن“ tڑ¤،£³ءث·´‘ھ(y¨©ng)ئ÷½Y(ji¨¦)ک‹(g¨°u)؛ح¸½ŒظشO(sh¨¨)‚نµبêP(gu¨،n)وI¼¼ذg(sh¨´)ح⣬سةسعœط¶ب،¢‰؛ء¦¼°ئنثü·´‘ھ(y¨©ng)¹¤›rµب—l¼µؤزھاَ£¬ئن·´‘ھ(y¨©ng)ئ÷زrہï²ؤءدµؤكx“ٌ؛ح؛وضئز²تاêP(gu¨،n)دµµ½¹¤ث‡³ة”،µؤêP(gu¨،n)وI¼¼ذg(sh¨´)،£ƒب(n¨¨i)زrؤح»ً²ؤءدزrہïµؤت¹سأ‰غأüŒ¦ڑ⻯ téLضـئع·€(w¨§n)¶¨ك\ذذس°ي‘¾ق´َ،£

ˆD×¢£؛رh(hu¨¢n)ء÷»¯´²ƒب(n¨¨i)زrؤح²ؤت©¹¤¬F(xi¨¤n)ˆِ

أ؛ڑ⻯¹¤ث‡زٍ²ةسأµؤأ؛·N·±¶à،¢ئ·ظ|(zh¨¬)¸÷®گ£¬ء÷»¯´²ڑ⻯ tƒب(n¨¨i)·´‘ھ(y¨©ng)¹¤›rڈح(f¨´)ës£¬ح¨³£°éسذ¸كœطرُ»¯،¢ءٍ»¯،¢ڑن»¯،¢ج¼»¯،¢آب»¯µبµؤڑâ·ص¸¯خg£¬ح¬•rŒ¦سع¸ك‰A½ًŒظأ؛·N»ٍجي¼س‰A½ًŒظ´ك»¯„©µؤ¹¤ث‡ك€؟ةؤـزبë‰A¸¯خgµب†–î}£¬ش“ذ©اضخg‡ہ(y¨¢n)ضطس°ي‘ءثؤح»ً²ؤءدµؤت¹سأ‰غأü£¬²¢ازŒ¦¸كœطرbضأµؤ°²ب«·€(w¨§n)¶¨ك\ذذشى³ة²»ء¼س°ي‘،£ڑ⻯ tƒب(n¨¨i)¸¯خgµؤ°l(f¨،)ةْت¹µأؤح»ً²ؤءدµؤكx“ٌ؛حت¹سأ‰غأü‚نتـêP(gu¨،n)×¢،£

1 ؤح»ً²ؤءدµؤ·Nîگ¼°ت§ذ§™Cہي

ؤح»ً²ؤءدت¹سأ¹¤›rµؤڈح(f¨´)ës¼°گ؛ءسذش›Q¶¨ءثزہ“(j¨´)ت¹سأh(hu¨¢n)¾³²»ح¬ذ茦ؤح»ً²ؤءدجل³ِ²»ح¬ذشؤـزھاَ£¬°üہ¨ئن؟¹œط¶ب“p؛¦ذشؤـ،¢؟¹ںل‘ھ(y¨©ng)ء¦ئئ‰ؤذشؤـ¼°؟¹h(hu¨¢n)¾³½éظ|(zh¨¬)اضخgذشؤـµب،£

Œ¦سعء÷»¯´²ڑ⻯ t£¬ƒب(n¨¨i)زrؤح»ً²ؤءدµؤ“p‰ؤض÷زھ·ض黯ŒW(xu¨¦)اضخg،¢ںلاضخg،¢™Cذµاضخgب´َîگ،£»¯ŒW(xu¨¦)اضخg•Œ§(d¨£o)ضآؤح»ً²ؤءد½Y(ji¨¦)ک‹(g¨°u)ذشؤـµؤ½µµح£¬كM¶ّ¼س´َںلء¦ŒW(xu¨¦)اضخg¼°™CذµاضخgŒ¦²ؤءدؤحؤ¥ذشؤـµؤس°ي‘،£²ؤءدµؤكx“ٌذè³ن·ض½Y(ji¨¦)؛د¹¤ث‡جطüc،£ح¨³£²ؤءدكxب،•rذèêP(gu¨،n)×¢µؤہي»¯ض¸کث(bi¨،o)°üہ¨ؤح‰؛؟¹صغڈٹ¶ب،¢ؤحؤ¥¼°ںلصً·€(w¨§n)¶¨ذش،¢ضط?z¨¦)¾€×ƒآتµب،£®”(d¨،ng)·´‘ھ(y¨©ng)¹¤›rدآكx“ٌµؤ²ؤءد،¢بç²×¢ءدخ´ك_ثùذèں½Y(ji¨¦)œط¶ب£¬„tڈٹ¶ب•´َ´َ½µµح£¬دبذèزھ±£×Cثùكxؤح»ً²ؤءدشع¹¤×÷œط¶بدآ¾ك‚نف^؛أµؤڈٹ¶ب£¬»ٍصكشعé_ت¼؛و t•r؛وضءك_µ½²ؤظ|(zh¨¬)µؤں½Y(ji¨¦)œط¶بزش±£×C¹¤›rك\ذذ•r²ؤءدµؤڈٹ¶بف^¸ك،£ءيح⣬ؤح»ً²ؤءدشعضئ×÷ت©¹¤،¢°²رb¼°؛و tك^³جضذµؤ²»؛دہيز²•Œ§(d¨£o)ضآؤح²ؤµؤ“p‰ؤ،£

زٍ´ث£¬ذèزھ´_±£ڈS¼زشعت©¹¤ضئ×÷ك^³جضذ‡ہ(y¨¢n)¸ٌ°´صصشO(sh¨¨)س‹زھاَكMذذت©¹¤£¬ح¬•r±£×Cصû‚€ك^³جM×مؤح²ؤةْ®a(ch¨£n)ڈS¼زجل³ِµؤ²ؤءدت©¹¤زھاَ،£´_±£²ؤءدضذثù؛¬µؤث®·ضحêب«قD(zhu¨£n)»¯éث®صôڑâزف³ِ£¬±ـأâ t×سüc»ًك\ذذ؛َزٍؤح»ً²ؤءدضذµؤث®صôڑâ‰؛ء¦³¬ك^²ؤءدµؤہةىڈٹ¶بكM¶ّزئًزrہï·ضŒس،¢±ہ¢،¢Œ§(d¨£o)ضآ t×سƒب(n¨¨i)زrثْآن،£

2 ء÷»¯´²·´‘ھ(y¨©ng)ئ÷¼°ؤح‰A¸¯خgؤح»ً²ؤءدرذ¾؟¬F(xi¨¤n) î

1£©ء÷»¯´²·´‘ھ(y¨©ng)ئ÷سأؤح»ً²ؤءدµؤ¬F(xi¨¤n) î

ح¨³£ء÷»¯´²سأؤح»ً²ؤءدƒب(n¨¨i)زr°´×÷سأ؟ة·ضéبîگ£؛ؤحؤ¥²ؤءد£»ؤح»ً²ؤءد£»±£œط²ؤءد،£¬F(xi¨¤n)سذء÷»¯´²²ةسأµؤؤح»ً²ؤءد°üہ¨£؛ء×ثلû}ؤح²ؤ£»ج¼»¯¹èؤح²ؤ£»„‚سٌؤح²ؤ£»µھ»¯¹è½Y(ji¨¦)؛دج¼»¯¹è®a(ch¨£n)ئ·µب،£

ء×ثلû}´uكmسأسع1200،«1600 ،وœط¶ب·¶‡ْ£¬é500 ،وµحœط?z¨¦)لجژہيµأµ½µؤ²»ں´u£¬زرشعث®ؤà¸G‘ھ(y¨©ng)سأ¶àؤ꣬شçئعµؤرh(hu¨¢n)ء÷»¯´²هپ tƒب(n¨¨i)زrز²²ةسأش“²ؤءد،£µ«شعرh(hu¨¢n)ء÷»¯´²هپ tµؤك\ذذœط¶ب·¶‡ْƒب(n¨¨i)£¨850،«900 ،و£©£¬ء×ثلû}ؤح²ؤذشؤـ²»·€(w¨§n)¶¨£¬ؤحؤ¥ذش²î£¬µ«زٍƒr¸ٌƒ(y¨u)„ف£¬ئنشçئعشعء÷»¯´²¾كسذف^¶à‘ھ(y¨©ng)سأ،£

ج¼»¯¹èؤح²ؤ¾كسذƒ(y¨u)®گµؤؤحؤ¥¼°ںلصً·€(w¨§n)¶¨ذش،£µ«Œ¦سعأ؛ڑ⻯¹¤ث‡£¬زٍ·´‘ھ(y¨©ng)ئ÷ƒب(n¨¨i)آشژ§رُ»¯ذشڑâ·صŒ§(d¨£o)ضآئنت¹سأتـدق£¬ازف^¸كµؤ³ة±¾ز²دقضئءثج¼»¯¹èµؤت¹سأ،£

¹èثلنXظ|(zh¨¬)ؤح»ً²ؤءد£¨Al2O3-SiO2دµ£©£¬»ù±¾»¯ŒW(xu¨¦)½M³ةéAl2O3،¢SiO2،£ش“دµؤح²ؤضذ‘ھ(y¨©ng)سأف^¶àµؤéؤھپيت¯¼°„‚سٌؤح»ً²ؤءد،£ؤھپيت¯زٍؤح»ً¶ب¸ك،¢؟¹بن׃،¢؟¹»¯ŒW(xu¨¦)اضخgذش؛أ،¢؛ةضطـ›»¯œط¶ب¸ك،¢؟¹ںلصًذشؤـف^؛أ،¢َw·e·€(w¨§n)¶¨ذشؤـ؛أزش¼°ëٹ½^¾‰ذشڈٹ£¬³ةéہيدëµؤ¸ك¼‰ؤح»ً²ؤءد،£µ«تاؤھپيت¯µؤ»¯ŒW(xu¨¦)³ة·ض²»·€(w¨§n)¶¨£¬°üہ¨2Al2O3،¤SiO2 ¼°3Al2O3،¤2SiO2 ƒة·Nذخت½،£„‚سٌؤح»ً²ؤءدضذ£¬Al2O3 ؛¬ء؟¸كسع90%ازض÷¾§دàé¦ء-Al2O3£¬¾كسذںلء¦ŒW(xu¨¦)ڈٹ¶ب¸ك،¢»¯ŒW(xu¨¦)·€(w¨§n)¶¨ذش؛أ،¢؟¹ںلصًذش¼°؟¹ؤ¥“pذش؛أ،¢µض؟¹ك€ش„©×÷سأؤـء¦ڈٹµبذشؤـ£¬زٍ´ث×÷é¸ك¼‰ؤح»ً²ؤءدµؤضطزھشءد،£

¾C؛دةدتِ²ؤءدذشؤـ¼°ƒr¸ٌµب¸÷·½أوزٍثط؟¼‘]£¬أ؛ڑ⻯ tح¨³£كxسأ„‚سٌ×÷éƒب(n¨¨i)زrؤح»ً²ؤءد£¬ح¨³£ت¹سأµؤشءدئ··Nسذ°×„‚سٌ،¢¸كنX„‚سٌ؛ح×ط„‚سٌµب،£

ˆD×¢£؛„‚سٌ´u

Œ¦سعأ؛ڑ⻯ t£¬كxب،ؤح²ؤ½M³ة¼°شO(sh¨¨)س‹½Y(ji¨¦)ک‹(g¨°u)µؤ²»ح¬Œ§(d¨£o)ضآؤح²ؤƒب(n¨¨i)زrµؤ؟¹أ؛»زاضخgؤـء¦¸÷®گ،£أ؛»زŒ¦ؤح»ً²ؤءدµؤاضخg™Cہي¼´أ؛»زµVخïظ|(zh¨¬)إcؤح»ً²ؤءد·´‘ھ(y¨©ng)،¢اضخgµؤك^³ج،£رذ¾؟±يأ÷£¬أ؛»زŒ¦¸كنXؤح²ؤµؤاضخgڈٹ£¬ج¼»¯¹èؤح²ؤ´خض®£¬„‚سٌؤح»ً²ؤءد؟¹اضخgؤـء¦ڈٹ،£

2 £©²»ح¬ؤح»ً²ؤءد؟¹‰A¸¯خgجطذشرذ¾؟

ڑ⻯ tضذ¸÷ڑâ·ص¸¯خgضذ£¬‰AاضخgŒ¦ؤح²ؤƒب(n¨¨i)زrµؤئئ‰ؤ×÷سأسبئنڈٹ،£ tƒب(n¨¨i)µؤ‰A½ًŒظصô°l(f¨،)،¢ؤ¾غضءؤح»ً´uزr£¬سبئنتا؟pد¶جژ£¬شعئنضذ¸»¼¯،¢Bح¸£¬Œ§(d¨£o)ضآ´uزr¸¯خg،¢é_ءر£¬ؤح²ؤƒب(n¨¨i)زrشâتـئئ‰ؤ،£

ؤ؟ا°£¬شع‰A½ًŒظŒ¦ؤح»ً²ؤءدµؤ¸¯خg·½أو£¬‡ّƒب(n¨¨i)حâé_ص¹ءث´َء؟¹¤×÷£¬؛¬‰A¹¤›rدآ³£سأؤح»ً²ؤءدµؤ؟¹‰A¸¯خgذشبçدآ£؛

£¨1£©¹èنXدµؤح»ً²ؤءد

‰A½ًŒظŒ¦Al2O3-SiO2ظ|(zh¨¬)ؤح»ً²ؤءدµؤاضخgتازٍéذخ³ةءث°×ءٌت¯،¢â›د¼ت¯،¢¦آ-„‚سٌµب£¬ئنµؤةْ³ةŒ§(d¨£o)ضآؤح²ؤƒب(n¨¨i)زrَw·e°l(f¨،)ةْإٍأ›£¬½KŒ§(d¨£o)ضآءث‰Aءر½â¬F(xi¨¤n)دَµؤ°l(f¨،)ةْ،£·´‘ھ(y¨©ng)®a(ch¨£n)خïب،›Qسع‰Aâ¶ب؛حؤح»ً²ؤءدضذµؤAl2O3،¢SiO2 µؤ؛¬ء؟،£‰A½ًŒظŒ¦¸÷·N¹èنXظ|(zh¨¬)ؤح»ً²ؤءدإٍأ›ئئ‰ؤµؤ³ج¶ب¸÷²»دàح¬،£

¸كنX´u(ؤھپيت¯³ة·ض)µؤؤح»ً²ؤءد²î£¬ئئ“pإٍأ›é‡ہ(y¨¢n)ضط،£‰A½ًŒظح¬ؤھپيت¯·´‘ھ(y¨©ng)£¬شع700،«1100 ،وةْ³ةد¼ت¯£¬؛¬‰Aخïدàµؤةْ³ة•®a(ch¨£n)ةْ20%،«25%µؤَw·eإٍأ›£¬Œ§(d¨£o)ضآ²ؤءد“pڑ§،£

ˆD×¢£؛¹èنXدµؤح»ً´u

„‚سٌظ|(zh¨¬)ؤح»ً²ؤءد؟¹‰A½ًŒظذشؤـف^؛أ, َw·e׃»¯ذ،،£‰Aاضخgµؤ™Cہيé£؛¾§½çخïظ|(zh¨¬)إc؛¬‰A²ؤءد°l(f¨،)ةْ·´‘ھ(y¨©ng)®a(ch¨£n)ةْءثذآخïظ|(zh¨¬)£¬ازش“خïظ|(zh¨¬)®a(ch¨£n)ةْءثز»¶¨µؤَw·eإٍأ›£¬Œ§(d¨£o)ضآ„‚سٌؤح²ؤش‡‰Kµؤثéءر£¬¼´ز»¶¨œط¶ب،¢‰؛ء¦دآK2O؛حAl2O3ذخ³ة¹جبـَw⛵ؤك^³ج£¬»¯ŒW(xu¨¦)·´‘ھ(y¨©ng)بçدآ£؛

ءيح⣬‰A½ًŒظŒ¦ؤح»ً²ؤءدµؤ¸¯خgذشؤـتـ¾كَw·´‘ھ(y¨©ng)œط¶ب،¢ڑâ·ص،¢·´‘ھ(y¨©ng)•rég¼°‰A½ًŒظ´وشعذخ‘B(t¨¤i)µؤس°ي‘،£²»ح¬ڑ⻯¹¤ث‡شعكx“ٌڑ⻯ tƒب(n¨¨i)زrؤح»ً²ؤءد•r£¬‘ھ(y¨©ng)½Y(ji¨¦)؛د×شةي¹¤ث‡جطüc¼°شعڑ⻯ tƒب(n¨¨i)ت¹سأ²؟خ»،¢¾كَw·´‘ھ(y¨©ng)¹¤ث‡—l¼£¨ڑâ·ص،¢œط¶بµب£©،¢K ذخ‘B(t¨¤i)µبµؤ²»ح¬¶ّكxب،²»ح¬µؤؤح»ً²ؤءد،£µ«شع¸كœط؛ح¸ك‰A½ًŒظâ¶بدآ£¬²»´وشع؟¹‰A½ًŒظاضخgµؤ¹èنXظ|(zh¨¬)ؤح»ً²ؤءد،£زٍ´ث£¬Œ¦سع‰A½ًŒظرh(hu¨¢n)·eہغ‡ہ(y¨¢n)ضطµؤ¸ك t£¬دآ²؟²»‘ھ(y¨©ng)²ةسأ¸كنXƒب(n¨¨i)زr£¬ءيح⣬ڑâ؟׶بتاس°ي‘ؤح»ً²ؤءد؟¹‰A½ًŒظذشؤـµؤêP(gu¨،n)وIزٍثطض®ز»،£

£¨2£©؛¬مtؤح»ً²ؤءد

وVمtظ|(zh¨¬)،¢مt„‚سٌؤح»ً²ؤءدؤح»ً¶ب¸ك£¬¸كœطڈٹ¶ب´َ£¬؟¹ںلصًذشƒ(y¨u)ء¼،£سةسعئنء¼؛أµؤ؟¹‰Aذشؤـ¼°ƒ(y¨u)ء¼µؤؤح¸كœطجطذش£¬وVمtظ|(zh¨¬)ؤح»ً²ؤءدéLئعسأ×÷‰A»طتص t tزrؤح²ؤ،£؛¬مtؤح»ً²ؤءدضذCr2O3, جط„eتا»ùظ|(zh¨¬)ضذµؤCr2O3 سذہûسعشِ´َ²ؤءدأـ¶ب؛حںل‘B(t¨¤i)½Y(ji¨¦)؛دڈٹ¶ب£¬½µµحڑâ؟×آت£¬¸ؤةئ؟¹شüاضخgذش،£µ«تاCr2O3 إcمtµVشعرُ»¯ڑâ·صدآز×إc‰A½ًŒظرُ»¯خK2O،¢Na2O£©·´‘ھ(y¨©ng)ةْ³ةµحبغücµؤءùƒrمtثلû}£¬ش“·´‘ھ(y¨©ng)µؤ°l(f¨،)ةْ£¬ز»·½أو²»ƒHئئ‰ؤءثCr2O3 إcمtµVµؤ½Y(ji¨¦)ک‹(g¨°u)£¬¶ّازذخ³ةµؤµحبغخïك€•Bبë´uƒب(n¨¨i)£»ءيز»·½أومtثلû}R2CrO4 تاز»·Nبُرُ»¯ذش»¯؛دخ»¯ŒW(xu¨¦)·€(w¨§n)¶¨ذشف^¸ك£¬ءùƒrمtتاسذ¶¾µؤ²¢ؤـضآ°©£¬ëSضّh(hu¨¢n)±£زâ×Rµؤشِڈٹ£¬زرŒ¢جژہي،°مt¹«؛¦،±جلµ½ءث×hتآبص³ج،£

ˆD×¢£؛وVمtؤح»ً´u

£¨3£©نXثلâ}دµؤح»ً²ؤءد

CaO-Al2O3¶شھدµ½y(t¨¯ng)ضذ°üہ¨ƒة‚€ضطزھµؤ»¯؛دخ¼´¶نXثلâ}،¢ءùنXثلâ}،£زٍء¼؛أµؤث®س²»¯ؤـء¦،¢أ“ج¼ؤـء¦¼°¸كœطت¹سأذشؤـ£¬شع½¨²ؤ،¢ز±½ً،¢‡ّ·ہµبذذکI(y¨¨)‘ھ(y¨©ng)سأڈV·؛،£

ءùنXثلâ}£¨CaAl12O19 »ٍCaO،¤6Al2O3£¬؛†Œ‘éCA6£¬زٍف^¼رµؤہي»¯ذشؤـ½üؤêپي±¶تـêP(gu¨،n)×¢£¬ئنشعCaO-Al2O3 ¶شھدµ½y(t¨¯ng)ضذ£¬؟¹ث®»¯ذش؛أ،¢بغüc£¨¸ك¼s1830،و·ض½âبغبع£©،£CA6 ¾§َw¸÷دٍ®گذشةْéL£¬؟ةذخ³ةءù·½ئ¬ َwذخأ²£¬ش“¾§ذح¾كسذخ¢؟×½Y(ji¨¦)ک‹(g¨°u)£¬ازشعز»¶¨œط¶ب·¶‡ْƒب(n¨¨i)ؤـزضضئں½Y(ji¨¦)£¬±£³ض²ؤءدµؤï@ڑâ؟×آت»ù±¾²»×ƒ£¬½µµحŒ§(d¨£o)ںلدµ”µ(sh¨´)،£ضµµأز»جلµؤتا£¬CA6 إcAl2O3 ¾كسذکO؛أµؤكmإنذش£¬ƒةصكزٍئ½¾ùںلإٍأ›دµ”µ(sh¨´)ت®·ض½س½ü£¬؟ةزشكMذذبخزâإن±ب¶ّ²»•زئًإٍأ›ت§إن،£ح¬•r£¬سةسعCA6بغüc¸ك£¬شع¸كœطك€شذشڑâ·صدآ·€(w¨§n)¶¨ذش؛أ£¬شع‰Aذشh(hu¨¢n)¾³ضذ¾كسذف^؛أµؤ؟¹اضخgؤـء¦،£ءùنXثلâ}²ؤءد°l(f¨،)ص¹ا°¾°ƒ(y¨u)ء¼،£

شع¸كœط—l¼دآ£¬„‚سٌ،¢CA6 ¶¼•ح¬ K2O ·´‘ھ(y¨©ng)،£„‚سٌإcرُ»¯â›·´‘ھ(y¨©ng)ةْ³ة¦آ-„‚سٌ£¬°éëSضّف^´َµؤَw·eإٍأ›£¬ك@تاشى³ةؤح»ًƒب(n¨¨i)زrئئ‰ؤµؤض÷زھشزٍض®ز»،£µ«CA6 µؤ¾§َw½Y(ji¨¦)ک‹(g¨°u)إc¦آ-Al2O3 ¾§َw½Y(ji¨¦)ک‹(g¨°u)دàثئ£¬Œ¢Ca2+ا¶بëŒس îرُ»¯نXضذ£¬؟ةشعŒسégخüتص‰A½ًŒظëx×س£¬ازَw·e²»•°l(f¨،)ةْأ÷ï@׃»¯£»ءيح⣬CA6 µؤَw·eأـ¶ب£¨3.38g/cm3£©إc KA11 µؤَw·eأـ¶ب£¨3.37 g/cm3£©دà½ü£¬ثùزش®”(d¨،ng)CA6 ±»‰Aاضخg•r£¬إcئنثüµؤؤح»ً²ؤءددà±ب£¬ئنَw·e·€(w¨§n)¶¨ذش¸ü¸ك،£

£¨4£©وVنX¼â¾§ت¯دµؤح»ً²ؤءد

وVنX¼â¾§ت¯£¨MgO،¤A12O3 »ٍ MgAl2O4£¬؛†Œ‘éMA£©تاMgO-A12O3 ¶شھدµ½y(t¨¯ng)ضذ·€(w¨§n)¶¨´وشع»¯؛دخï،£وVنX¼â¾§ت¯é¸÷دٍح¬ذشµؤ°ثأوَw½Y(ji¨¦)ک‹(g¨°u)£¬Al-O،¢Mg-O égزشëx×سوI½Y(ji¨¦)؛د£¬ئنىoëٹوIڈٹ¶بدàح¬£¬½Y(ji¨¦)ک‹(g¨°u)·€(w¨§n)¶¨،£ش“·N¾§َw½Y(ji¨¦)ک‹(g¨°u)±£×CءثMA ؤح²ؤƒ(y¨u)®گµؤںلصً·€(w¨§n)¶¨ذش¼°ؤحؤ¥ذشؤـ£¬ازشعرُ»¯ك€شذشڑâ·صدآ£¬Œ¦سخëxµؤSO2/SO3 ¼°K2O/Na2O ¾ك‚نف^¼رµؤ؟¹اضخgذش£¬زٍ´ث£¬MA شعؤح»ً²ؤءدذذکI(y¨¨)‘ھ(y¨©ng)سأڈV·؛،£ءيح⣬وVنX¼â¾§ت¯بغüc¸ك£¨2135 ،و£©،¢Œ§(d¨£o)ںلدµ”µ(sh¨´)µح،¢ںلإٍأ›دµ”µ(sh¨´)ذ،،¢ڈٹ¶ب¸ك،¢س²¶ب´َ،¢؟¹›_“ô،¢؟¹‰Aاضخgؤـء¦ڈٹ£¬ازŒ¦èFµؤرُ»¯خïµؤ×÷سأز²؛ـ·€(w¨§n)¶¨،£

ˆD×¢£؛وVنX¼â¾§ت¯دµؤح»ً²ؤءد

£¨5£©ڈح(f¨´)؛د²ؤءد

èbسعCA6 ¼°MA ¾ù¾كسذف^؛أµؤ؟¹‰A¸¯خgذشؤـ£¬ازCA6 ¼°MA µؤںلإٍأ›دµ”µ(sh¨´)دà½ü،¢دàبفذش؛أ£¬؟ةزشبخزâ±بہإن؛د£¬²»´وشعإٍأ›ت§إن†–î}،£زٍ´ث£¬؟ة؟¼‘]Œ¢ƒة·N²ؤءدڈح(f¨´)؛دت¹سأ£¬ؤ؟ا°زررذضئ³ِCA6-MA ڈح(f¨´)؛دفpظ|(zh¨¬)¹اءد£¬½›(j¨©ng)رذ¾؟±يأ÷ئن¾كسذء¼؛أµؤںلصً·€(w¨§n)¶¨ذش،¢ؤحاضخgذش،¢ؤحؤ¥ذشؤـ¼°ء¼؛أµؤ؟¹شüاضخgذش،£

£¨6£©نXج؟دµؤح»ً²ؤءد

نXج؟دµؤح»ً²ؤءدشع¸ك tةد‘ھ(y¨©ng)سأف^¶à£¬بçشع´وشع‰AخgµؤèFث®îA(y¨´)جژہي t،¢بغبعك€ش t¶¼سذضّ‘ھ(y¨©ng)سأ»ٍ“شع‘ھ(y¨©ng)سأا°¾°،£ئنضذSiAlON £¨ج¼»¯¹èîگ£©½Y(ji¨¦)؛د„‚سٌ²ؤظ|(zh¨¬)³ةé´َذح¸ك tةدµؤêP(gu¨،n)وIؤح»ً²ؤءد،£شعك€شذشڑâ·صدآ£¬¸»؛¬‰A½ًŒظµؤ¸ك t tشüŒ¦SiAlON ½Y(ji¨¦)؛د„‚سٌ´uµؤاضخgثظ¶بف^ذ،£¬ئناضخg™CہيéSiAlON إc‰Aصôڑâ·´‘ھ(y¨©ng)ةْ³ةâ›د¼ت¯£¬²¢…¢إcءث¹èثلû}²£ء§دàµؤةْ³ة£»„‚سٌîwء£إc»زشüضذµؤرُ»¯پ†èF،¢رُ»¯âc؛حرُ»¯â›µب·´‘ھ(y¨©ng)ةْ³ةèFنX¼â¾§ت¯¼°ةظء؟لک î¦آ-رُ»¯نX،£µ«SiC شعرُ»¯ذش¹¤›rدآت¹سأ£¬SiC رُ»¯³ةSiO2£¬؟ةةْ³ة‰A¹èثلû}£¬®a(ch¨£n)ةْ¸كœطص³½Y(ji¨¦)د࣬إc±يأوŒس·´‘ھ(y¨©ng)ح¬²½£¬ز×ذخ³ة’ىشüŒس،£ك@ز»·½أو؟ةؤـ•œp¾ڈ‰Aخgك^³ج£¬µ«ش“¸كœطص³½Y(ji¨¦)دàµؤ´وشعح¬•r•ص³¸½ؤح»ً²ؤءد¼°»زشü£¬؟ةؤـكMز»²½ةْ³ةد¼ت¯¼°ئنثûµحœط¹²بغخشى³ة»ùظ|(zh¨¬)´à»¯“pڑ§،£

3 ء÷»¯´²ڑ⻯ tƒب(n¨¨i)زrؤح»ً²ؤءدµؤكxب،¼°ت©¹¤½¨×h

1£©¹¤کI(y¨¨)زژ(gu¨©)ؤ£ڑ⻯ tؤح²ؤƒب(n¨¨i)زrµؤكxب،‘ھ(y¨©ng)؟¼‘]ئن½›(j¨©ng)ْh(hu¨¢n)±£ذش

½Y(ji¨¦)؛دء÷»¯´²ڑ⻯ tƒب(n¨¨i)¹¤×÷½éظ|(zh¨¬)œط¶ب¸ك،¢¸¯خgذشڈٹ¼°ƒب(n¨¨i)²؟خïء÷Œ¦ڑ⻯ tƒب(n¨¨i)زr›_ث¢‡ہ(y¨¢n)ضطµؤجطüc£¬ڑ⻯ tزrہïذè¾ك‚نؤح›_ث¢،¢؟¹¸¯خg،¢؟¹ںلصًذشؤـ¼°ز»¶¨µؤںلَw·e·€(w¨§n)¶¨ذش،£ح¬•r£¬½ٌ؛َأ؛ڑ⻯ tؤح»ً²ؤءدƒب(n¨¨i)زrµؤكxب،Œ¢¸ü¼سئ«ضطسعئن½›(j¨©ng)ْh(hu¨¢n)±£ذش£¬اززھاَت©¹¤·½±م،¢ت¹سأ‰غأü¸üéL،¢ز×ذقرaµب،£

2£©½¨ء¢¹¤کI(y¨¨)زژ(gu¨©)ؤ£ڑ⻯ tؤح²ؤƒب(n¨¨i)زrµؤدàêP(gu¨،n)™zœyکث(bi¨،o)œت(zh¨³n)

¹¤کI(y¨¨)زژ(gu¨©)ؤ£ڑ⻯ tكxب،كm؛دµؤؤح²ؤƒب(n¨¨i)زr£¬ذè½Y(ji¨¦)؛د¸÷×ش¹¤ث‡جطüc¼°²ةسأµؤشءدجطذش£¬¼سڈٹŒ¦ئنہي»¯ذشؤـµؤêP(gu¨،n)×¢£¬بçؤح‰؛ڈٹ¶ب،¢؟¹صغڈٹ¶ب،¢ؤحؤ¥ذشؤـ،¢ؤح¸¯خgذش؛حںلصً·€(w¨§n)¶¨ذشµب£¬ش“ذ©ذشؤـتا·ٌك_کث(bi¨،o)£¬ح¬کس•س°ي‘ڑ⻯ tµؤéLضـئع·€(w¨§n)¶¨ك\ذذ،£²؟·ضŒ£کI(y¨¨)بثت؟½¨×h½¨ء¢دàêP(gu¨،n)™zœyکث(bi¨،o)œت(zh¨³n)£¬Œ¦ؤح»ً²ؤءدµؤذشؤـكMذذب«أو™zœy£¬²¢صˆدàêP(gu¨،n)µؤŒ£کI(y¨¨)¼¼ذg(sh¨´)بث†T؛حسذŒچغ`½›(j¨©ng)ٍµؤŒ£¼ز¾حدàêP(gu¨،n)™zœyكMذذشu¹ہ£¬´_±£دàêP(gu¨،n)ہي»¯ض¸کث(bi¨،o)M×م¹¤ث‡شO(sh¨¨)س‹زھاَ£»ءيح⣬ثùكxةْ®a(ch¨£n)ت©¹¤ڈS¼زµؤظYظ|(zh¨¬)¼°ؤـء¦تا·ٌM×م¹¤ث‡زھاَز²Œ¦ڑ⻯ tؤح»ً²ؤءدƒب(n¨¨i)زrµؤذشؤـ¼°ت¹سأ‰غأüس°ي‘ف^´َ،£

3£©ڑ⻯ tة½µœطجژہي‘ھ(y¨©ng)M×مؤح²ؤµؤت¹سأذشؤـ

ڑ⻯ t‘ھ(y¨©ng)‡ہ(y¨¢n)¸ٌ°´صصM×مؤح²ؤت¹سأذشؤـزھاَµؤة½µœطاْ¾€كMذذ؛و t¼°½µœطجژہي£¬ازشعك\ذذضذ±Mء؟±ـأâ¾o¼±ح£ـ‡£¬œpةظ†¢ح£´خ”µ(sh¨´)£¬±ـأâؤح²ؤ®a(ch¨£n)ةْ‘ھ(y¨©ng)ء¦ئ£„ع, Œ§(d¨£o)ضآƒب(n¨¨i)زré_ءر،£ءيح⣬ذè°²إإ¶¨ئع™zذق£¬°l(f¨،)¬F(xi¨¤n)é_ءر¼°•rذقرa،£

حئث]ذآآ„

شع¾€×ةشƒ(7*24)

شع¾€×ةشƒ(7*24) ëٹش’×ةشƒ

ëٹش’×ةشƒ