«a(ch©Żn)ŲĘš╣╩Š

| PRODUCT─·Ą─«ö(d©Īng)Ū░╬╗ų├:╩ūĒō(y©©) > ą┬┬ääė(d©░ng)æB(t©żi) > «a(ch©Żn)ŲĘų¬ūR(sh©¬) > š²╬─

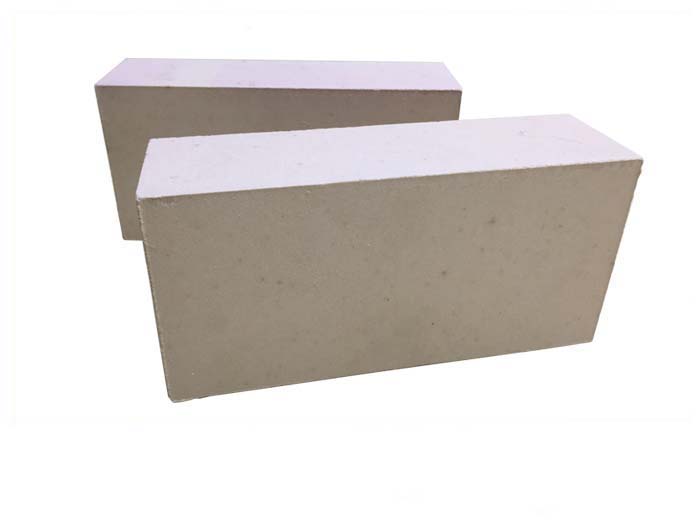

š²╬─

į÷╠╝ä®ņč¤²Āt1500Č╚ė├─¬üĒ(l©ói)╩»┤u

░l(f©Ī)▓╝Ģr(sh©¬)ķgŻ║2021/1/12 18:17:52 ³c(di©Żn)ō¶┬╩Ż║ üĒ(l©ói)į┤:Ė▀õX┤uÅS╝ę ū„š▀Ż║śs╩ó─═▓─į÷╠╝ä®ņč¤²Āt╩Ū│õĘų└¹ė├▓─┴Žį┌ņč¤²▀^(gu©░)│╠ųąę▌│÷Ą─ō]░l(f©Ī)╬’Ż¼▓óča(b©│)│õ▓┐Ęų├║ÜŌŻ¼į┌╗Ą└ā╚(n©©i)╚╝¤²Ż¼ī”(du©¼)▓─┴ŽķgĮė╝ė¤ßĄ─ę╗ĘNĀtūėŻ¼ņč¤²Ģr(sh©¬)╗Ą└£žČ╚┐╔▀_(d©ó)ĄĮ1300~1380ĪµĪŻ╚╝¤²Ą─£žČ╚┐╔▀_(d©ó)1500Īµ,ę“┤╦ņč¤²╣▐║═╗Ą└Ą─Ų÷¾wę¬Įø(j©®ng)╩▄1300Īµęį╔ŽĄ─Ė▀£žū„ė├Ż¼═Ų╦]╩╣ė├╣Ķ┤uĪó─¬üĒ(l©ói)╩»┤uĪŻ

į÷╠╝ä®ņč¤²Ātā╚(n©©i)ęr═¼Ģr(sh©¬)▀Ć╩▄ĄĮčbĪó│÷▓─┴ŽĢr(sh©¬)Ż¼ī”(du©¼)╣▐▒┌Ą──”▓┴║═ū▓ō¶Ż¼╚╝¤²Ģr(sh©¬)ÜŌ¾wĄ─ø_╦ó║═ØB═Ėęį╝░Ą═╚█³c(di©Żn)¹}ŅÉ(l©©i)╚█į³Ą─Ūų╬gū„ė├ĪŻ

¤²ĮY(ji©”)─¬üĒ(l©ói)╩»┤u─═╗Č╚į┌1850Č╚ū¾ėęŻ¼╔·«a(ch©Żn)╣ż╦ć┼cĖ▀õX─═╗┤uĄ─╔·«a(ch©Żn)╣ż╦ćŽÓ╦ŲĪŻ▓╔ė├║Ž│╔─¬üĒ(l©ói)╩»╩ņ┴Ž×ķŅw┴Ż┴ŽŻ¼╝Ü(x©¼)Ę█×ķ║Ž│╔─¬üĒ(l©ói)╩»╩ņ┴ŽŻ¼╗“▓╔ė├░ūäéė±Īó╩»ėóĘ█ęį╝░╝āā¶š│═┴┼õųŲ│╔ŽÓ«ö(d©Īng)ė┌─¬üĒ(l©ói)╩»ĮM│╔Ą─╗ņ║Ž╝Ü(x©¼)Ę█ĪŻīóŅw┴Ż┴Ž║═╝Ü(x©¼)Ę█░┤▒╚└²┼õ║ŽŻ¼│Żė├┼õ▒╚×ķŻ║Ņw┴Ż┴Ž45ŻźĪ½55ŻźŻ¼╝Ü(x©¼)Ę█(Ż╝0.088mm)55ŻźĪ½45ŻźĪŻŠ∙ä“╗ņ║Ž║¾Ż¼Ė▀ē║│╔ą═ĪŻ¤²│╔£žČ╚×ķ1550Ī½1600ĪµĪŻ«ö(d©Īng)▓╔ė├ļŖ╚█║Ž│╔─¬üĒ(l©ói)╩»╩ņ┴Ž×ķŅw┴Ż┴ŽĢr(sh©¬)Ż¼Ųõ¤²│╔£žČ╚æ¬(y©®ng)┤¾ė┌1700ĪµĪŻ

─¬üĒ(l©ói)╩»┤uųą═©│Ż║¼ėąTiO2ĪóFe2O3ĪóCaOĪóMgOĪóK2O║═Na2OĄ╚ļs┘|(zh©¼)č§╗»╬’Ż¼╠ņ╚╗įŁ┴Ž╔·«a(ch©Żn)Ą──¬üĒ(l©ói)╩»ųąĄ─ļs┘|(zh©¼)║¼┴┐ę¬▒╚╚╦╣ż║Ž│╔įŁ┴ŽĖ▀ĪŻ

▀@ą®ļs┘|(zh©¼)č§╗»╬’į┌─¬üĒ(l©ói)╩»ųąŲ╚█ä®ū„ė├Ż¼ĮĄĄ═╚█ę║Ą─ą╬│╔£žČ╚║═š│Č╚Ż¼į÷┤¾ę║ŽÓĄ─╔·│╔┴┐Ż¼╠ßĖ▀╚█ę║ī”(du©¼)╣╠ŽÓĄ─╚▄ĮŌ╦┘Č╚║═╚▄ĮŌöĄ(sh©┤)┴┐Ż¼Ą½Ė„ļs┘|(zh©¼)č§╗»╬’╦∙ŲĄ─ū„ė├ÅŖ(qi©óng)╚§│╠Č╚▓╗═¼Ż¼ŲõųąęįK2O║═Na2Oī”(du©¼)ę║ŽÓą╬│╔£žČ╚ė░Ēæ┤¾Ż¼K2O║═Na2OĘųäe╩╣Ųõ¤o(w©▓)ūā┴┐³c(di©Żn)£žČ╚ĮĄĄ═513Ī½724ĪµŻ¼═¼Ģr(sh©¬)▀ĆŲĘųĮŌ─¬üĒ(l©ói)╩»Ą─ū„ė├ĪŻį┌▀@ą®ļs┘|(zh©¼)č§╗»╬’ųąŻ¼TiO2Ą─ė░ĒæąĪŻ¼āH╩╣¤o(w©▓)ūā┴┐³c(di©Żn)£žČ╚ĮĄĄ═101Ī½107ĪµĪŻ

«ö(d©Īng)TiO2║¼┴┐▌^╔┘Ģr(sh©¬)Ż¼│²┴╦▓┐Ęų╣╠╚▄ė┌─¬üĒ(l©ói)╩»ųąą╬│╔ėąŽ▐╣╠╚▄¾wŻ¼┤┘▀M(j©¼n)─¬üĒ(l©ói)╩»╔·│╔║═Š¦¾w░l(f©Ī)ė²ķL(zh©Żng)┤¾═ŌŻ¼▀Ćėą▓┐Ęųį┌Ė▀£žŽ┬▀M(j©¼n)╚ļę║ŽÓą╬│╔▓Ż┴¦¾wĪŻĖ▀£žŽ┬Fe2O3į┌─¬üĒ(l©ói)╩»║═äéė±ųąėąę╗Č©╣╠╚▄Č╚Ż¼ą╬│╔ėąŽ▐╣╠╚▄¾wĪŻ╦³į┌äéė±ųąĄ─╣╠╚▄Č╚▌^į┌─¬üĒ(l©ói)╩»ųąĄ─Ė▀Ż¼ė╔ė┌╣╠╚▄¾wĄ─ą╬│╔Ż¼╩╣─¬üĒ(l©ói)╩»║═äéė±Ą─Š¦Ė±ķL(zh©Żng)┤¾ĪŻ

į┌õōĶF«a(ch©Żn)ŲĘĄ─ę▒¤Æ▀^(gu©░)│╠ųąŻ¼│Ż│ŻĢ■(hu©¼)ę“?y©żn)ķę▒¤ÆĢr(sh©¬)ķgĪó▒Ż£žĢr(sh©¬)ķgĪó▀^(gu©░)¤ßĢr(sh©¬)ķg▌^ķL(zh©Żng)Ą╚ę“╦žŻ¼╩╣Ą├ĶFę║ųą╠╝į¬╦žĄ─╚█¤Æōp║─┴┐į÷┤¾Ż¼įņ│╔ĶFę║ųąĄ─║¼╠╝┴┐ėą╦∙ĮĄĄ═Ż¼ī¦(d©Żo)ų┬ĶFę║ųąĄ─║¼╠╝┴┐▀_(d©ó)▓╗ĄĮ¤ÆųŲŅA(y©┤)Ų┌Ą─└ĒšōųĄĪŻ×ķ┴╦ča(b©│)ūŃõōĶF╚█¤Æ▀^(gu©░)│╠ųą¤²ōpĄ─╠╝║¼┴┐Č°╠Ē╝ėĄ─║¼╠╝ŅÉ(l©©i)╬’┘|(zh©¼)ĘQų«×ķį÷╠╝ä®ĪŻ

æ¬(y©®ng)ė├į÷╠╝䮥─ĀtūėėąļŖĀtŻ¼ø_╠ņĀtŻ¼ļŖ╗ĪĀtŻ¼ųąŅlĖąæ¬(y©®ng)ļŖĀtĄ╚Ą╚Ż¼▀@śėį┌╩╣ė├Ģr(sh©¬)▒Ń┐╔ęį┐╔┤¾Ę∙Č╚į÷╝ėÅUõōė├┴┐Ż¼£p╔┘╔·ĶFė├┴┐╗“▓╗ė├╔·ĶFĪŻį÷╠╝ä®ī”(du©¼)ė┌ĶT╝■╔·«a(ch©Żn)┤_īŹ(sh©¬)ėą║▄┤¾Ą─Ä═ų·Ż¼ī”(du©¼)╦∙ėąĶTĶFŻ©╗ęĶTĶFĪóŪ“─½ĶTĶFĪó╚õ─½ĶTĶFŻ¼╗ę┐┌ĶTĶFĪó░ū┐┌ĶTĶFĄ╚Ą╚Ż®Ż¼╩»─½į÷╠╝ä®ųąĄ─╩»─½┐╔ū„×ķŽ╚╣▓Š¦╩»─½║═╣▓Š¦╩»─½Ą─Š¦║╦ĪŻĶT╝■▓╗═¼Ż¼ąĶꬥ─į÷╠╝ä®ĘNŅÉ(l©©i)ę▓ėą▓Ņ«ÉŻ¼Å─│╔▒ŠĘĮ├µ┐╝æ]Ż¼▀xō±║Ž▀mĄ─į÷╠╝ä®ī”(du©¼)ĶT╝■┘|(zh©¼)┴┐ęį╝░Įø(j©®ng)Ø·(j©¼)ą¦ęµČ╝ėą║▄┤¾Ą─Ä═ų·ĪŻ

Ą═Ą¬į÷╠╝䮊═╩Ū╩»─½╗»Ą─į÷╠╝䮯¼Š═╩Ū╩»ė═Į╣Įø(j©®ng)▀^(gu©░)2600-3000Č╚Ą─Ė▀£ž╠Ä└Ē╩╣╩»ė═Į╣ūā│╔╩»─½Ż¼Š═╩ŪĖ▀£ž╠Ä└ĒŻ¼Ą¬Ą─╠Ä└Ē╗∙▒Š£žČ╚1800Č╚Ą─Ģr(sh©¬)║“Š═┐╔ęį╗∙▒Š┐žųŲį┌500ppmęįŽ┬ĪŻ

š²│ŻĄ─Ą═Ą¬į÷╠╝䮥─Ą¬║¼┴┐ę¬į┌500ppmę╗Ž┬Ż¼Č°ė├╠ž╩ŌĄ─╔·«a(ch©Żn)╣ż╦ćŻ¼Įø(j©®ng)Š┼Ą└╣żą“Ż¼╩╣ņč¤²£žČ╚▀_(d©ó)ĄĮ2400ĪµŻ¼╩╣ŲõųąĄ─┴“║¼┴┐(S)ĮĄĄ═ĄĮ0.05(500PPM)ęįŽ┬Ż¼Ą¬║¼┴┐(N)ĮĄĄ═ĄĮ0.02(200PPM)ęįŽ┬Ż¼▓ó╩╣╠╝┴Ż┐ūŽČĄ─═©═Ėąį╠ßĖ▀Ż¼Å─Č°╠ßĖ▀į÷╠╝ä®į┌õō╦«ųą╚█╗»Ą─╦┘Č╚╝░╬³╩š┬╩Ż¼▀_(d©ó)ĄĮĖ▀ą¦─▄į÷╠╝Ą─ą¦╣¹ĪŻ

╠╝┘|(zh©¼)įŁ┴Žį┌Ė¶Į^┐šÜŌĄ─Śl╝■Ž┬▀M(j©¼n)ąąĖ▀£žŻ©1200-1500ĪŃCŻ®¤ß╠Ä└ĒĄ─▀^(gu©░)│╠ĘQ×ķņč¤²ĪŻņč¤²╩Ū╠┐╦ž╔·«a(ch©Żn)Ą─Ą└¤ß╠Ä└Ē╣żą“Ż¼ņč¤²╩╣Ė„ĘN╠┐┘|(zh©¼)įŁ┴ŽĄ─ĮY(ji©”)śŗ(g©░u)║═╬’└Ē╗»īW(xu©”)ąį┘|(zh©¼)░l(f©Ī)╔·ę╗ŽĄ┴ąūā╗»ĪŻ

¤o(w©▓)¤¤├║║═╩»ė═Į╣Č╝║¼ėąę╗Č©öĄ(sh©┤)┴┐Ą─ō]░l(f©Ī)Ę▌Ż¼ąĶę¬▀M(j©¼n)ąąņč¤²ĪŻ×rŪÓĮ╣║═ę▒ĮĮ╣Ą─│╔Į╣£žČ╚▒╚▌^Ė▀Ż©1000ĪŃCęį╔ŽŻ®Ż¼ŽÓ«ö(d©Īng)ė┌╠┐╦žÅSā╚(n©©i)ņč¤²ĀtĄ─£žČ╚Ż¼┐╔ęį▓╗į┘ņč¤²Ż¼ų╗ąĶ║µĖ╔╦«Ęų╝┤┐╔ĪŻĄ½╚ń╣¹×rŪÓĮ╣║═╩»ė═Į╣į┌ņč¤²Ū░╗ņ║Ž╩╣ė├Ż¼ätæ¬(y©®ng)┼c╩»ė═Į╣ę╗Ų╦═╚ļņč¤²Ātņč¤²ĪŻ╩»─½║═╠┐║┌ät▓╗ąĶę¬▀M(j©¼n)ąąņč¤²ĪŻ

─═╗▓─┴Ž│÷¼F(xi©żn)ķ_(k©Īi)┴čĪó├ō┬õĪóęū─źōpį§├┤▐kŻ┐Žļę¬ÅžĄūĮŌøQå¢(w©©n)Ņ}Ż¼ąĶę¬Å─Ė∙į┤═┌Š“Ż¼Ęų╬÷│÷šµš²Ą─įŁę“Ż¼śs╩ó─═▓─Å─╩┬─═▓─╔·«a(ch©Żn)Īóčą░l(f©Ī)Ę■äš(w©┤)ČÓ─ĻŻ¼─▄ĮŌøQĖ▀£žĖGĀtā╚(n©©i)ęrĄ─Ė„ĘNę╔ļyå¢(w©©n)Ņ}Ż¼ÜgėŁÅV┤¾ą┬└Ž┼¾ėčū╔įā╝░╝╝ąg(sh©┤)Į╗┴„ĪŻ

- ╔Žę╗Ų¬Ż║╗ž▐D(zhu©Żn)ĖGŲ÷ų■╣Ķ─¬┤uė├─═╩▓├┤╗─ÓŻ┐

- Ž┬ę╗Ų¬Ż║ųąŅlĀtĖąæ¬(y©®ng)╚”ė├─═╗─z─Ó

═Ų╦]ą┬┬ä

į┌ŠĆū╔įā(7*24)

į┌ŠĆū╔įā(7*24) ļŖįÆū╔įā

ļŖįÆū╔įā